Por Galeno Lemos Gomes*

No Setor Elétrico Brasileiro, a indisponibilidade de linhas de transmissão de 230kV por falhas transitórias, principalmente causadas por descargas atmosféricas (cerca de 70% considerando religamentos e cerca de 30% com desligamentos permanentes), são extremamente indesejáveis. Além de gerar altos prejuízos aos consumidores, também possibilitam a incidência de multas e cobranças para as empresas do setor de transmissão de energia elétrica, quando ultrapassado o limite máximo de desligamentos por 100 quilômetros por ano de cada uma destas linhas. Com base nestas considerações, torna-se importante termos ferramentas e metodologias adequadas para estimar o desempenho destas linhas de transmissão, e também para mitigar este problema.

Em seguimento ao artigo publicado na edição 165 deste periódico, e lembrando que o foco das considerações feitas na primeira parte foi diretamente relacionado à pergunta: “Quais materiais estão sendo empregados atualmente na prática?” retomamos que:

A resposta a esta pergunta deveria ser entendida pela transcrição de parte do subitem 9.5 da norma ABNT NBR 5422:1985 - Projeto de Linhas de Transmissão de Energia Elétrica - procedimentos (atualmente em revisão): “(....) os materiais empregados nos aterramentos devem ser resistentes a corrosão. Sua durabilidade no solo deve ser, sempre que possível, compatível com a vida útil da linha.”. Contudo, esta assertiva não é o que geralmente se verifica na prática. Análises e reflexões técnicas necessitam ser feitas para que melhorias sejam implantadas, podendo as mesmas terem como ponto de partida as conclusões e sugestões citadas no presente trabalho.

Dois pontos devem ser ressaltados: o primeiro diz respeito à corrosão, um processo espontâneo, caracterizado pela volta do metal ao estado original, como se encontrava antes da purificação através dos processos metalúrgicos. É uma tendência natural dos metais retornarem ao seu estado de minério. Este fato se verifica através da oxidação, como podemos observar, em maior ou menor intensidade, em todos os sistemas de aterramento.

Condutores de aterramento x corrosão

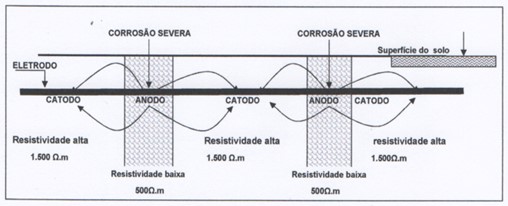

Os condutores de aterramento utilizados nas linhas de transmissão como contrapesos estendem-se por quilômetros de distância, percorrendo solos com diversos valores de resistividade própria (figura 1). Eles devem possuir determinadas características para que sejam compatíveis com a vida útil da linha de transmissão, fato que nos leva inicialmente a decidir sobre quais os materiais mais recomendados. Aspectos relativos à vida útil devem ser então levados inicialmente em consideração, analisando um fator que está sempre presente nos solos: a heterogeneidade do eletrólito em que esses condutores estarão imersos. As variações dos valores de resistividade em (Ω.m) ao longo do percurso do condutor de aterramento das torres (contrapeso) passando por diferentes valores de resistividade, criará zonas anódicas (doadoras de elétrons) com severa corrosão em certos casos onde o valor da resistividade for muito baixo e zonas catódicas (receptoras de elétrons) conforme pode ser visto na Figura 1.

Figura 1- Heterogeneidade do próprio eletrólito (solo) onde está implantado o eletrodo de aterramento das torres das linhas de transmissão (contrapesos) com diversas zonas anódicas e catódicas.

Como os condutores normalmente utilizados em contrapesos de linhas de transmissão são de aço zincado ou galvanizado, sua vida útil em comparação com ao da própria linha deve ser analisada.

Esta análise deve iniciar verificando-se, para cada um dos metais, suas características frente à corrosão. Um dos parâmetros mais importantes no processo de corrosão é o potencial eletroquímico do metal quando submerso no eletrólito (solo), sabendo que quanto mais negativo for o metal em relação ao eletrodo de platina em hidrogênio, padrão do hidrogênio (potencial natural = zero), com maior facilidade este metal irá se corroer. Conclui-se que o zinco, que possui um potencial eletroquímico de (- 0,76V) anódico (doador de elétrons), irá se corroer muito mais facilmente do que o cobre, com (+ 0,34V) de potencial eletroquímico catódico (receptor de elétrons).

Portanto, com base nas considerações anteriores, os condutores de aterramento das torres das linhas de transmissão deverão ser de cobre ou bimetálicos de aço-cobre (Copper-clad-steel: núcleo de aço e cobre na camada externa).

A corrosão sempre existirá em todos os sistemas de aterramento implantados, porém devemos fazer o possível para que a corrosão seja retardada ao máximo, com a utilização de materiais nos sistemas de aterramento que tenham uma similar ou igual vida útil do que os sistemas nos quais estão implantados.

Cabe observar também que os materiais a serem utilizados em linhas de transmissão e em subestações devem sofrer um outro tipo importante de análise: a “resistência” ao furto. É necessário escolher um material que não possua alto valor comercial se for roubado. O cobre, em estado puro, como é utilizado principalmente em malhas de subestações, tem alto valor de revenda no mercado clandestino, e por esta razão é constantemente alvo de furtos.

Neste aspecto, a solução é a utilização de condutores bimetálicos de aço-cobre, onde a separação dos metais é inviável, já que a união entre o núcleo de aço e a camada externa de cobre se processa pelo método de caldeamento contínuo, tornando praticamente impossível a separação dos materiais que foram unidos em escala atômica.

Condutores de aterramento de cobre x bimetálicos (aço-cobre) - Dimensionamento

O dimensionamento da seção dos condutores é executado pelos seguintes critérios:

Critério Mecânico: Os condutores devem suportar os esforços mecânicos resultantes da circulação de corrente, ação dos ventos, do próprio peso, da corrosão, de cargas sobre os mesmos quando enterrados, sem se romperem. A bitola mínima pelo critério mecânico, para os condutores de cobre é de 50mm² e para o aço (protegido contra a corrosão de acordo com as normas aplicáveis) é de 38mm².

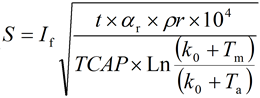

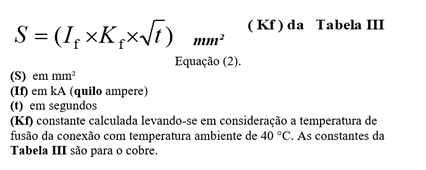

Critério Térmico: Para o dimensionamento da seção (S) dos condutores de aterramento submetidos a corrente de curto-circuito, um dos fatores essenciais é o tempo de duração do defeito (t) a ser adotado na equação para esse cálculo, uma vez que o condutor com determinada seção (S) deverá suportar o aquecimento resultante da circulação das correntes de defeito (If) sem que suas características elétricas e mecânicas sejam alteradas. Existirá, em consequência, uma temperatura limite suportável (Tm) considerando-se uma determinada temperatura ambiente (Ta).

Com relação ao tempo de permanência do curto-circuito (t), deve-se para sua escolha levar em consideração que os tempos de resposta da proteção dinâmica dos disjuntores mais modernos, como por exemplo os com isolação em SF6, estão numa faixa de 0,05 à 0,1 segundos, e a resposta da proteção estática normalmente é da ordem de 0,5 segundos. Pode-se então adotar na ausência de um valor específico ao sistema elétrico que se está trabalhando, tempos (t) na faixa de 0,5 segundos a 1,0 segundo. Normalmente os projetistas utilizam (t) = 0,5s.

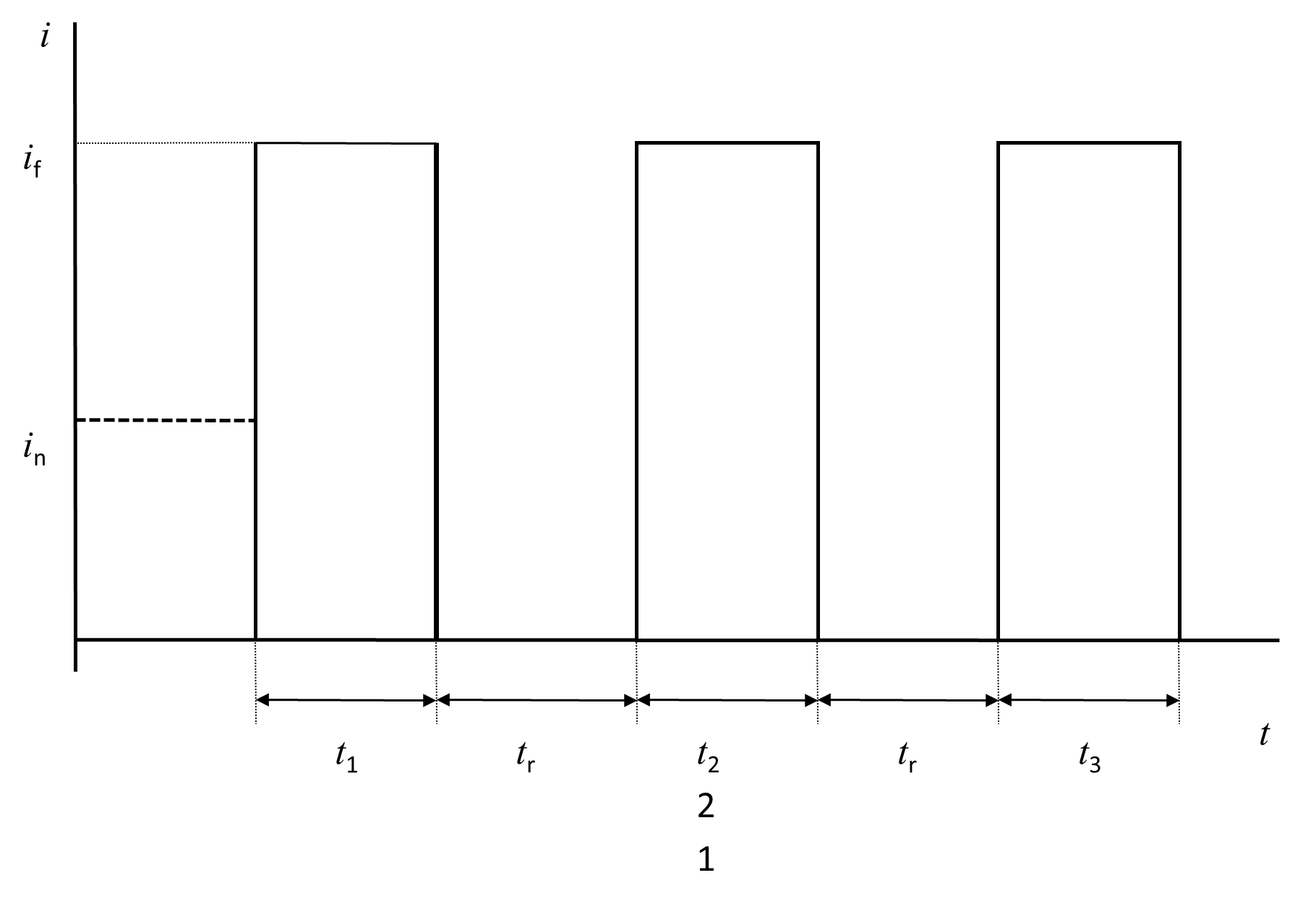

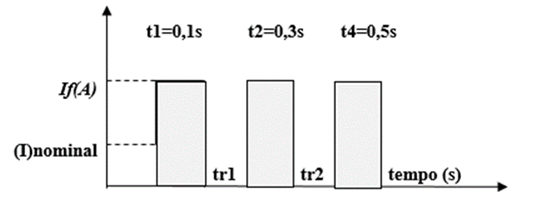

É oportuno observar que quando se está trabalhando em um sistema elétrico com religamento automático, a norma brasileira ABNT NBR 15751:2013 sugere o seguinte quanto a escolha do tempo (t) a ser adotado para o cálculo da seção (S) pelo critério térmico, figura 2:

Havendo religamento automático, com um intervalo de tempo menor ou igual a 0,5 segundos, o tempo (t) a ser considerado para o cálculo da seção deve ser igual à soma dos tempos da falta inicial e das faltas subsequentes, ou seja, (t1 + t2 + t3). Se o intervalo de tempo entre os religamentos for maior do que 5 segundos, o tempo (t) deve ser escolhido igual ao maior do que os tempos em que o circuito fica ligado.

Figura 2 — Defeito com religamento.

if= Corrente de curto-circuito

in=Corrente nominal

A equação para o cálculo da seção (S) do condutor de aterramento[4]:

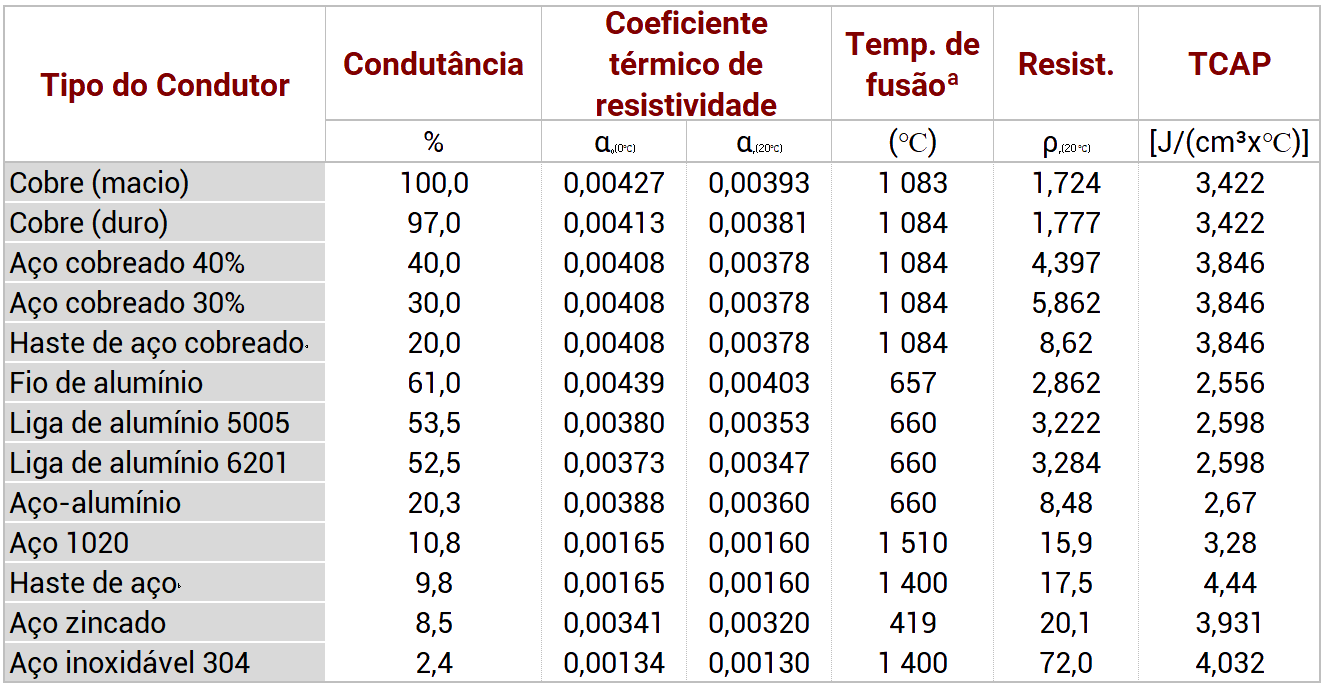

a Aço cobreado baseado em uma espessura de 254 µm de cobre.

b Aço inoxidável baseado em 508 µm no 304 de espessura sobre o aço 1020.

Tabela 1 - Valores dos parâmetros para os tipos de condutores mais utilizados em Sistemas de Aterramentos [4].

Conexões

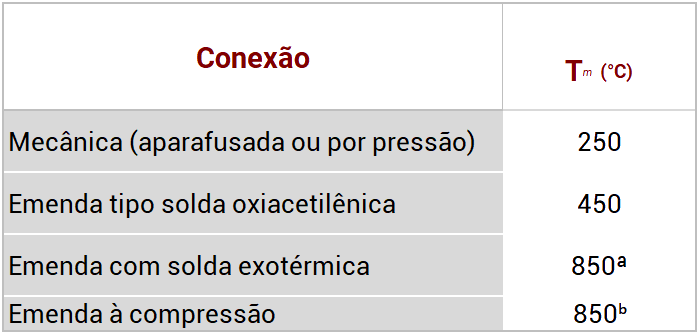

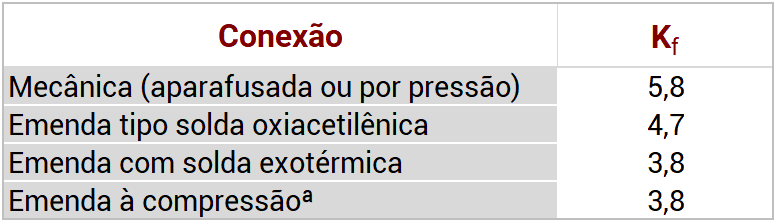

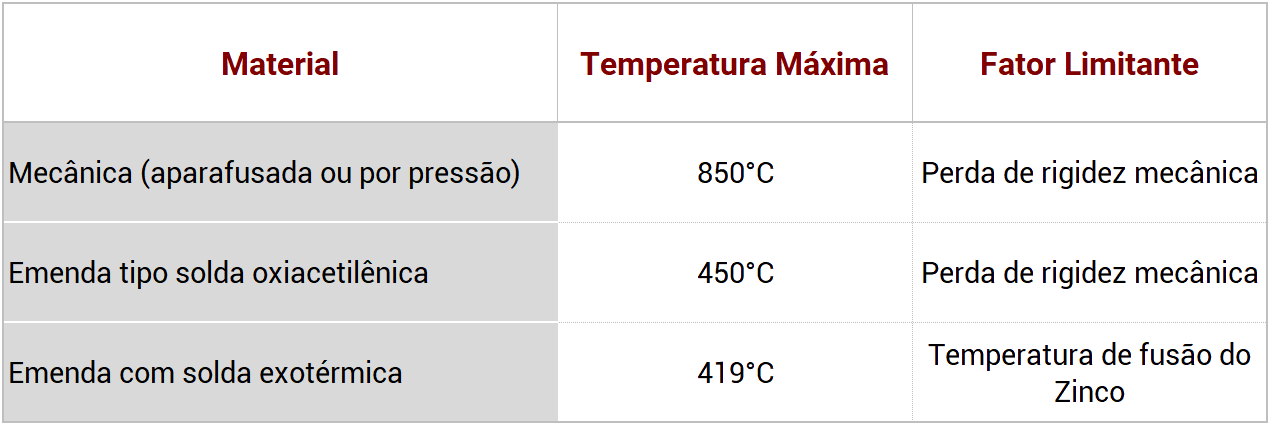

As conexões nos sistemas de aterramento, entre cabos e hastes e/ou entre cabos e cabos são de extrema importância, e tem influência direta no dimensionamento das seções dos condutores, como por exemplo, o fato da utilização de conexões do tipo solda oxiacetilênica, a qual pode aparentemente levar a uma economia, porém como teremos que aumentar a seção, a mesma poderá não resultar vantajosa. O valor de (Tm) é função do tipo de conexão a ser utilizada conforme pode ser visto na Tabela II. Os valores de (Kf) para as conexões de aterramento mais utilizadas estão listados na Tabela III.

A equação para o cálculo da bitola dos condutores de aterramento pode ser simplificada para:

Tabela 02 - Tipos de conexões e seus limites máximos de temperatura.

Constantes do Material

Onde a temperatura de fusão da conexão for inferior à temperatura de fusão do condutor, deve-se utilizar a temperatura da conexão no cálculo da constante (Kf). A Tabela III exemplifica o (Kf) para o cobre, considerando o limite de fusão da conexão.

Tabela 03 - Constantes (Kf) para o cobre.

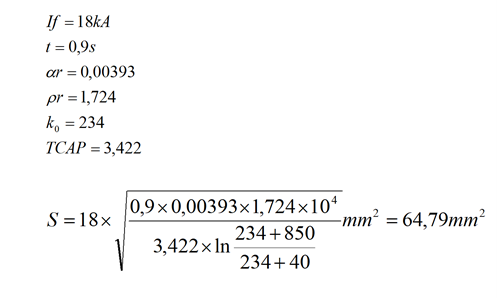

Exemplo ilustrativo: Calcular a bitola de um condutor de cobre macio, de uma malha de aterramento, cujas conexões são executadas por solda exotérmica, dados:

If = 18kA

t = 0,9s

tr1 = tr2 ≤ 0,5s ( tr = tempo de religamento)

Quando o tempo de religamento (tr) for menor ou igual a 0,5 segundos o tempo (t ) é que irá ser substituído na fórmula deverá ser igual a soma dos tempos que o sistema permanece energizado, no caso será = t1+ t2+ t3 = 0,1s + 0,3s + 0,5s = 0,9s

Adotar bitola 70mm², cobre macio, classe 3, 19 fios (cobre nu).

Seção do condutor calculada com base em sugestão do autor

Testes feitos em laboratório demonstraram que os fios e cabos bimetálicos recozidos podem ser aquecidos por correntes de curto-circuito, sem maiores problemas até 850°C, enquanto que os condutores de cobre tornam-se moles a partir de 450°C [Ref.2].

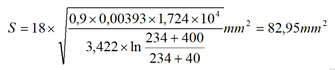

A norma ABNT NBR 15751:2013, na tabela referente ao fornecimento das temperaturas máximas em função das conexões, fornece para quando a conexão é por solda exotérmica ou por emenda à compressão (12 toneladas) uma temperatura máxima (Tm) igual a 850°C. Contudo, como o cobre perde sua rigidez mecânica com 450°C, o autor julga conservativo para o cálculo a utilização de uma temperatura máxima (Tm) igual a 400°C (com 50°C a menos por segurança) Tabela IV.

A conexão por solda exotérmica deverá suportar os 850°C, porém o condutor de cobre perde a rigidez mecânica com uma temperatura de 450°C o que naturalmente não é recomendável.

Tabela 04 - Valores usualmente adotados para temperatura máxima dos condutores.

O que nos leva à seguinte seção do condutor, com (Tm) = 400ºC:

Adotar bitola 95mm², cobre macio, classe 3, 19 fios (cobre nu).

Conclusões

Com base nas análises técnicas e considerações anteriores, podemos concluir:

- Que os condutores dos sistemas de aterramento de linhas de transmissão e subestações, normalmente de aço–zincado (contrapeso) e cobre (malhas) respectivamente, poderão ser substituídos por condutores bimetálicos (aço-cobreado) de mesma seção, lembrando que os de aço-zincado tem como grande desvantagem a corrosão muito acelerada em certos locais, e os de cobre a inconveniência por serem alvos fáceis de furto. Os bimetálicos, além de serem muito mais resistentes à corrosão, não possuem nenhum valor para revenda sendo, portanto, desinteressantes ao furto. O bimetálico aço cobre, satisfaz o item 9.5 da norma ABNT NBR 5422:1985, [atualmente em revisão]. Outra vantagem deste material, que devemos considerar é que sua durabilidade chega a ser até seis (6) vezes maior do que a aço galvanizado normalmente utilizado nos contrapesos e cabos guarda em linhas de transmissão. Ou seja, os condutores de aço-cobre têm durabilidade de 40 a 50 anos, enquanto um condutor de aço zincado tem duração de 8 a 10 anos em média, dependendo do valor da resistividade e do pH do meio.

- Que as seções dos condutores de cobre e bimetálicos (aço-cobre) sejam dimensionadas com temperaturas tais que não causem a perda da rigidez mecânica dos mesmos, tabela IV;

- Que há necessidade de novos ensaios laboratoriais, visando comprovar ou determinar novas temperaturas que produzem a indesejada perda de rigidez mecânica desses condutores com a maior exatidão possível. Essas temperaturas são admitidas atualmente como sendo de 450ºC para o cobre e 850ºC para os bimetálicos (aço-cobreado) [Ref. 2].

Referências:

[1] ABNT NBR 5422:1985 “Projeto de Linhas Aéreas de Transmissão de Energia Elétrica – procedimento” [Atualmente em revisão].

[2] “Aplicação de fios e cabos Copperweld em Sistemas de Aterramento” Companhia Energética de São Paulo CESP, Estudo Técnico DEP/P-634 Engº José Aurélio Leon.

[3] ABNT NBR 13571” Haste de aterramento aço-cobreada e acessórios”.

[4] ABNT NBR 15751:2013 “Sistemas de Aterramento de Subestações Requisitos”.

[5] Apostila Curso de Sistemas de Aterramento Projeto, construção, medições e manutenção.

Por: Eng. Galeno Lemos Gomes (currículo resumido): Engenheiro Eletricista e de Segurança do Trabalho / MsD em Educação Técnica pela Universidade de Oklahoma USA / Sócio Gerente Técnico da Empresa Galeno Gomes Engenharia Consultoria e treinamento Ltda. / Membro da ABNT-CB-003-CE-003 102 001”Aterramentos Elétricos” / Professor dos Cursos: Sistemas de Aterramento Projeto, construção, medições e manutenção (ABNT), Aterramento e Sistemas de proteção Contra Descargas Atmosféricas e de equipamentos Eletromecânicos Sensíveis (ETI) Segundo a ABNT NBR 5419:2015 (Instituto de Engenharia de São Paulo).